Mkh Kábel Jelentése: Mélyreható Elemzés a Speciális Kábelről

Mi Az Az Mkh Kábel? A Rövidsítés Feloldása és Átfogó Definíciója

Az Mkh kábel egy speciális elektromos kábel típus, amelynek elnevezése a gyártás során felhasznált anyagokra és a kábel specifikus tulajdonságaira utal. A rövidítés feloldása kulcsfontosságú a kábel megértéséhez. Az „Mk” rész általában a magas korrózióállóságra utaló anyagokat jelöli, míg a „h” betű a hőállóságra vagy magas hőmérsékletű alkalmazásra való alkalmasságot szimbolizálja. Ez a kombináció egy olyan kábelt eredményez, amely extrém körülmények között is megbízhatóan működik.

Az Mkh kábelek tervezése során kiemelt figyelmet fordítanak a mechanikai szilárdságra, a kémiai ellenállóképességre és a hosszú élettartamra. Ezek a kábelek gyakran többerűek, és különböző árnyékolási technikákkal láthatják el őket az elektromágneses interferencia (EMI) csökkentése érdekében. A felhasznált szigetelő- és köpenyanyagok gondosan kiválasztottak, hogy ellenálljanak a magas hőmérsékletnek, a vegyi anyagoknak, az olajoknak és más agresszív környezeti hatásoknak.

Az Mkh Kábel Részletes Műszaki Specifikációi és Jellemzői

Az Mkh kábelek műszaki specifikációi széles skálán mozoghatnak a konkrét alkalmazási terület függvényében. Azonban léteznek olyan alapvető jellemzők, amelyek szinte minden Mkh kábelre igazak:

- Hőállóság: Az Mkh kábelek kiemelkedő hőállósággal rendelkeznek, gyakran -60°C és +200°C közötti hőmérsékleti tartományban is képesek megbízhatóan működni. Egyes speciális típusok még ennél is magasabb hőmérsékletet elviselnek.

- Korrózióállóság: A kábel külső és belső elemei olyan anyagokból készülnek, amelyek ellenállnak a korrózív hatásoknak, beleértve a savakat, lúgokat és a sós környezetet.

- Mechanikai Szilárdság: Az Mkh kábelek robusztus felépítésűek, ellenállnak a kopásnak, a hajlításnak, a csavarodásnak és más mechanikai igénybevételeknek.

- Kémiai Ellenállóság: A szigetelő- és köpenyanyagok ellenállnak a különböző vegyi anyagoknak, olajoknak, zsíroknak és oldószereknek.

- Elektromos Jellemzők: Az Mkh kábelek kiváló elektromos szigetelési tulajdonságokkal rendelkeznek, biztosítva a stabil és biztonságos energia- és jelátvitelt. Az impedancia és a kapacitás a felhasználási területnek megfelelően optimalizált.

- Hajlékonyság: Annak ellenére, hogy robusztusak, sok Mkh kábel típus rendelkezik megfelelő hajlékonysággal, ami megkönnyíti a telepítést és a használatot szűk helyeken is.

- Égésgátlás: Számos Mkh kábel lángálló vagy önkioltó tulajdonságokkal rendelkezik, ami növeli a tűzbiztonságot.

- Árnyékolás: Az érzékeny adatátvitelhez vagy zajos elektromágneses környezethez tervezett Mkh kábelek gyakran rendelkeznek réz vagy alumínium fonott árnyékolással, amely hatékonyan csökkenti az EMI-t.

A kábel ereinek száma, keresztmetszete és színe a szabványoknak és az egyedi vevői igényeknek megfelelően változhat. A gyártók részletes adatlapokon specifikálják az egyes Mkh kábel típusok pontos műszaki paramétereit.

A Felhasznált Anyagok Szerepe az Mkh Kábel Tulajdonságaiban

Az Mkh kábelek kivételes tulajdonságai a felhasznált anyagok gondos megválasztásának köszönhetőek. A vezetőér általában tiszta rézből készül, amely kiváló elektromos vezetőképességet biztosít. Bizonyos esetekben, speciális alkalmazásokhoz, nikkel vagy más ötvözetek is használhatók.

A szigetelőanyagok kulcsszerepet játszanak a hő- és korrózióállóság biztosításában. Gyakran használt szigetelőanyagok közé tartoznak:

- Szilikon gumi: Kiváló hőállóság (-60°C-tól +200°C-ig vagy még magasabb), rugalmasság és kémiai ellenállóság jellemzi.

- Teflon (PTFE): Rendkívül magas hőállóság (+260°C-ig), kiváló kémiai ellenállóság és alacsony súrlódási együttható.

- Üvegszálas szövettel bevont szilikon: További mechanikai védelmet és szakítószilárdságot biztosít.

- Kapton (Poliimid): Magas hőállóság, kiváló elektromos szigetelési tulajdonságok és vékony falvastagság jellemzi.

- PVC (Polivinil-klorid): Jó elektromos szigetelő, mérsékelten hő- és kémiailag ellenálló, költséghatékony megoldás bizonyos alkalmazásokhoz.

A köpenyanyag védi a belső ereket a külső mechanikai és környezeti hatásoktól. A leggyakrabban használt köpenyanyagok:

- Szilikon gumi: Hasonló előnyökkel rendelkezik, mint a szilikon szigetelés.

- PUR (Poliuretán): Kiváló kopásállóság, olajállóság és rugalmasság jellemzi.

- Neoprén: Jó olaj- és vegyszerállóság, valamint rugalmasság.

- PVC (Polivinil-klorid): Költséghatékony, jó mechanikai védelmet nyújt bizonyos környezetekben.

Az árnyékolás anyaga általában rézfonat, ónozott rézfonat vagy alumínium fólia lehet, amelyek hatékonyan csökkentik az elektromágneses interferenciát.

Az Mkh Kábel Felépítése: Rétegek és Funkciók

Egy tipikus Mkh kábel többféle rétegből áll, amelyek mindegyike specifikus funkciót tölt be:

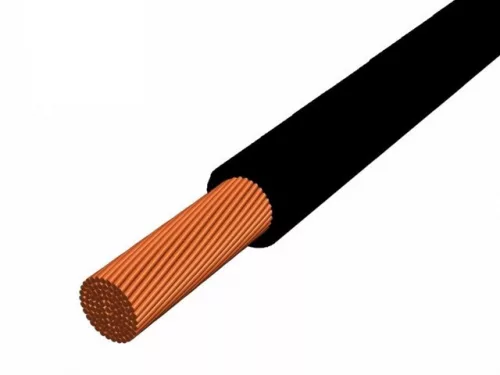

- Vezetőér: A kábel belső része, amely az elektromos áramot vagy jelet továbbítja. Általában sodrott rézszálakból készül a jobb hajlékonyság érdekében.

- Szigetelés: A vezetőeret körülvevő szigetelőanyag megakadályozza a rövidzárlatot és biztosítja az elektromos szigetelést.

- Érpár vagy ércsoport (opcionális): Több szigetelt vezetőér együttese, gyakran sodrott kivitelben a jelintegritás javítása érdekében.

- Kitöltőelemek (opcionális): A kábel kerek formájának megőrzésére és a belső elemek rögzítésére szolgálnak.

- Belső köpeny (opcionális): További védelmet nyújt a belső elemek számára.

- Árnyékolás (opcionális): Réz- vagy alumíniumfonat vagy fólia, amely csökkenti az elektromágneses interferenciát.

- Külső köpeny: A legkülső réteg, amely védelmet nyújt a mechanikai, kémiai és környezeti hatásokkal szemben.

A kábel felépítése nagymértékben függ a tervezett alkalmazástól és a vele szemben támasztott követelményektől.

Az Mkh Kábel Alkalmazási Területei: Hol Használják Ezt a Speciális Kábelt?

Az Mkh kábelek kivételes tulajdonságaiknak köszönhetően számos ipari és speciális területen nélkülözhetetlenek:

- Ipari automatizálás: Számos automatizált rendszerben, robottechnikában és gyártósoron alkalmazzák a megbízható energia- és jelátvitel biztosítására, ahol magas hőmérséklet, olajok és vegyi anyagok jelen lehetnek.

- Mérő- és vezérléstechnika: Érzékelők, jeladók és vezérlőegységek összekötésére használják, ahol a pontos és zajmentes jelátvitel kritikus fontosságú.

- Hőkezelő berendezések: Kemencék, sütők, fűtőberendezések és más magas hőmérsékletű alkalmazásokhoz speciális Mkh kábeleket használnak, amelyek ellenállnak a szélsőséges hőmérsékleti viszonyoknak.

- Vegyipar: Olyan környezetekben, ahol agresszív vegyi anyagok és oldószerek vannak jelen, a korrózióálló Mkh kábelek biztosítják a biztonságos és megbízható működést.

- Élelmiszeripar: Bizonyos élelmiszeripari alkalmazásokhoz olyan Mkh kábeleket használnak, amelyek megfelelnek a higiéniai követelményeknek és ellenállnak a tisztítószereknek és a magas hőmérsékletnek.

- Repülőgépipar és űrhajózás: Ahol a súly, a hőállóság és a megbízhatóság kritikus tényezők, speciális Mkh kábeleket alkalmaznak a különböző rendszerek összekötésére.

- Energetika: Erőművekben, transzformátorállomásokon és más energetikai létesítményekben a magas hőmérsékletnek és a korrozív hatásoknak ellenálló kábelekre van szükség.

- Orvosi technológia: Bizonyos orvosi berendezésekben és diagnosztikai eszközökben speciális Mkh kábeleket használnak a megbízható jelátvitel és a biokompatibilitás biztosítására.

- Tengerészet és offshore ipar: A sós víz és a korrozív tengeri környezet speciális, korrózióálló Mkh kábeleket igényel.

Ez a sokoldalúság teszi az Mkh kábeleket nélkülözhetetlenné számos modern ipari és technológiai alkalmazásban.

Példák Konkrét Alkalmazásokra és azok Különleges Igényeire

Nézzünk meg néhány konkrét példát az Mkh kábelek alkalmazására és az adott terület speciális igényeire:

- Robotkarok ipari automatizálásban: Itt a kábelnek rendkívül hajlékonynek kell lennie, hogy elviselje a folyamatos mozgást és hajlítást, miközben ellenáll az olajoknak és a hűtőfolyadékoknak. Az árnyékolás fontos a motorok és érzékelők közötti jelintegritás megőrzése érdekében.

- Hőelemek kemencékben: A hőelemek rendkívül pontos hőmérsékletmérést igényelnek. Az ehhez használt Mkh kábeleknek magas hőállósággal kell rendelkezniük, és minimalizálniuk kell a termoelektromos feszültség keletkezését a csatlakozásoknál.

- Vezérlőpanelek vegyi üzemekben: A kábeleknek ellenállniuk kell a különböző savaknak, lúgoknak és oldószereknek, amelyekkel érintkezésbe kerülhetnek. A biztonság érdekében gyakran lángálló kivitelben készülnek.

- Érzékelők élelmiszeripari gépekben: A kábeleknek könnyen tisztíthatónak kell lenniük, ellenállniuk kell a magas hőmérsékletű sterilizálási folyamatoknak és az agresszív tisztítószereknek. Bizonyos esetekben élelmiszeripari minősítéssel kell rendelkezniük.

- Repülőgépek belső vezetékei: A súly minimalizálása érdekében könnyű, de rendkívül megbízható és hőálló kábelekre van szükség, amelyek ellenállnak a széles hőmérsékleti tartományban és a vibrációnak.

Ezek a példák jól szemléltetik, hogy az Mkh kábelek tervezése és gyártása során mennyire fontos figyelembe venni az adott alkalmazási terület egyedi követelményeit.

Az Mkh Kábel Előnyei és Hátrányai Más Kábel Típusokkal Szemben

Az Mkh kábelek számos előnnyel rendelkeznek más kábel típusokkal szemben, különösen speciális alkalmazásokban. Azonban bizonyos hátrányokat is figyelembe kell venni a választás során.

Az Mkh Kábel Főbb Előnyei

- Kivételes Hőállóság: Ez a legfontosabb előny, amely lehetővé teszi a használatukat magas hőmérsékletű környezetekben.

- Magas Korrózióállóság: Biztosítja a hosszú élettartamot agresszív kémiai környezetben is.

- Jó Mechanikai Szilárdság: Ellenáll a kopásnak, hajlításnak és más mechanikai igénybevételeknek.

- Széleskörű Alkalmazhatóság: Számos ipari és speciális területen használhatók.

- Megbízhatóság: A robusztus felépítés és a minőségi anyagok hosszú távon megbízható működést garantálnak.

- Biztonság: A lángálló és ön