A Fém Sajtolás Világa: A Precíz Alakítás Művészete és Tudománya

A fém sajtolás egy kulcsfontosságú gyártási eljárás, amely nélkülözhetetlen számos iparág számára, az autógyártástól kezdve az elektronikai eszközökig, a háztartási gépektől az űriparig. Ez a sokoldalú technológia lehetővé teszi komplex geometriájú fém alkatrészek nagy volumenű, költséghatékony előállítását. Cikkünk célja, hogy egy átfogó képet nyújtson a fém sajtolás minden aspektusáról, beleértve a különböző eljárásokat, a felhasznált anyagokat, a szerszámtervezés alapelveit, a minőségellenőrzési módszereket és a legújabb innovációkat.

A Fém Sajtolás Alapelvei és Előnyei

A fém sajtolás lényege, hogy egy szerszám (bélyeg és matrica) segítségével külső erőt gyakorolunk egy fém munkadarabra (általában lemezre), hogy azt a kívánt formára alakítsuk. Ez az eljárás hidegen vagy melegen is végezhető, az alkalmazott hőmérséklettől és a megmunkálandó anyag tulajdonságaitól függően. A fém sajtolás számos előnnyel jár a többi gyártási módszerrel szemben:

- Nagy termelékenység: A sajtolási ciklusidők általában rövidek, ami lehetővé teszi nagy mennyiségű alkatrész gyors előállítását.

- Költséghatékonyság: A nagy volumenű gyártás esetén az egy darabra jutó költség jelentősen alacsonyabb lehet, különösen a bonyolultabb alkatrészek esetében.

- Jó méretpontosság és ismételhetőség: A precízen megtervezett szerszámok biztosítják az alkatrészek konzisztens minőségét és méretpontosságát.

- Erős és tartós alkatrészek: A sajtolási folyamat során a fém szerkezete tömörödhet, ami javíthatja az alkatrész mechanikai tulajdonságait.

- Minimális anyagveszteség: A korszerű sajtolási technikák és szerszámtervezési módszerek csökkenthetik a hulladék mennyiségét.

- Komplex formák kialakításának lehetősége: A fém sajtolás lehetővé teszi bonyolult geometriájú, mélyhúzott vagy speciális alakú alkatrészek előállítását.

A Fém Sajtolás Története és Fejlődése

A fém sajtolás gyökerei az ókorba nyúlnak vissza, amikor kézi erővel és egyszerű eszközökkel formáltak fémeket. Az ipari forradalommal a mechanikus prések megjelenése forradalmasította a fémfeldolgozást, lehetővé téve a tömegtermelést. A 20. században az automatizáció, a CNC technológia és a fejlett szerszámanyagok tovább finomították a fém sajtolási eljárásokat, növelve a pontosságot, a sebességet és a komplexitást. Napjainkban a digitális tervezés, a szimulációs szoftverek és az intelligens gyártási rendszerek új dimenziókat nyitnak meg a fém sajtolás területén.

A Fém Sajtolás Főbb Eljárásai

A fém sajtolás széles eljáráskínálatot foglal magában, amelyek mindegyike specifikus alkalmazásokra és alkatrészgeometriákra optimalizált. A leggyakrabban alkalmazott eljárások közé tartoznak:

Lemezalakítás (Sheet Metal Forming)

A lemezalakítás során vékony fémlemezeket alakítanak különböző formákra. Ide tartoznak a következő eljárások:

Mélyhúzás (Deep Drawing)

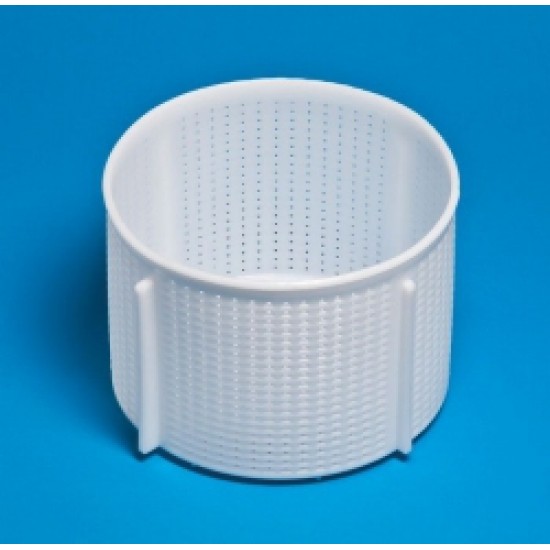

A mélyhúzás egy olyan eljárás, amely során egy lapos fémlemezt (blank) egy szerszám (matrica) üregébe nyomnak egy bélyeg segítségével, így üreges, csésze alakú vagy bonyolultabb háromdimenziós formákat hoznak létre. Az eljárás során az anyag a bélyeg és a matrica közötti résben áramlik. A mélyhúzás különösen alkalmas olyan alkatrészek gyártására, mint az üzemanyagtankok, mosogatótálak és edények. A sikeres mélyhúzáshoz elengedhetetlen az anyag megfelelő folyási tulajdonságainak, a szerszám geometriájának és a kenésnek az optimalizálása.

Lyukasztás (Punching) és Kivágás (Blanking)

A lyukasztás és a kivágás olyan sajtolási műveletek, amelyek során a fémlemezből anyagot távolítanak el. Lyukasztáskor a levágott darab a hulladék, míg kivágáskor a levágott darab a kívánt alkatrész. Ezeket az eljárásokat gyakran alkalmazzák furatok, nyílások vagy a végleges alkatrész körvonalának kialakítására. A pontosság és a tiszta vágási élek elérése érdekében fontos a megfelelő szerszámélek és a présgép beállításainak optimalizálása.

Hajlítás (Bending)

A hajlítás során a fémlemezt egyenes tengely mentén meghajlítják, hogy a kívánt szöget vagy profilt elérjék. Számos hajlítási technika létezik, beleértve a V-hajlítást, a légihajlítást és a forgó hajlítást. A hajlítási folyamat során figyelembe kell venni az anyag rugalmas visszarugózását (springback), amely befolyásolja a végső alkatrész geometriáját. A pontos hajlításhoz megfelelő szerszámok és a hajlítási paraméterek pontos beállítása szükséges.

Peremezés (Flanging)

A peremezés egy olyan eljárás, amely során egy lyuk vagy egy alkatrész szélén egy kiálló peremet alakítanak ki. A peremek növelhetik az alkatrész merevségét, megkönnyíthetik az összeszerelést vagy csatlakozási felületet biztosíthatnak. Különböző peremezési technikák léteznek, attól függően, hogy a peremet befelé vagy kifelé hajlítják, illetve hogy milyen a perem geometriája.

Domborítás (Embossing) és Bordázás (Ribbing)

A domborítás és a bordázás olyan eljárások, amelyek során a fémlemez felületén mintákat, feliratokat vagy merevítő bordákat hoznak létre anélkül, hogy az anyagot elvágnák. A domborítás kiemelkedő mintákat eredményez, míg a bordázás a lemez merevségének növelésére szolgál. Ezek az eljárások gyakran esztétikai vagy funkcionális célokat szolgálnak.

Nyírás (Shearing)

A nyírás egy olyan eljárás, amely során két egymással szemben mozgó ék alakú kés segítségével a fémlemezt elvágják egyenes vonal mentén. A nyírást gyakran használják a lemezek méretre vágására a további sajtolási műveletek előtt.

Tömegalakítás (Bulk Forming)

A tömegalakítás során a fém munkadarab térfogata jelentősen megváltozik. Ide tartoznak a következő eljárások:

Kovácsolás (Forging)

A kovácsolás egy olyan eljárás, amely során a fémet nyomóerő hatására alakítják, általában meleg állapotban. A kovácsolás során a fém szerkezete tömörödik, ami javítja a mechanikai tulajdonságait. Különböző kovácsolási eljárások léteznek, mint például a szabadalakú kovácsolás, a süllyesztékes kovácsolás és a kalapácsos kovácsolás, amelyek mindegyike specifikus alkalmazásokra alkalmas.

Extrudálás (Extrusion)

Az extrudálás során a fémet egy szerszámon (matrica) keresztülpréselik, így hosszú, állandó keresztmetszetű profilokat hoznak létre. Az extrudálás hidegen vagy melegen is végezhető, és alkalmas bonyolult keresztmetszetek kialakítására is.

Húzás (Drawing)

A húzás során a fémhuzalt vagy rudat egyre szűkülő nyílásokon keresztülhúzzák, így csökkentve a keresztmetszetét és növelve a hosszát. A húzást gyakran használják pontos méretű huzalok és rudak előállítására.

Hengetés (Rolling)

A hengerlés során a fémet két vagy több forgó henger között vezetik át, így csökkentve a vastagságát vagy megváltoztatva a keresztmetszetét. A hengerlés egy hatékony módszer nagy mennyiségű lemez, szalag vagy profil előállítására.

Speciális Sajtolási Eljárások

A hagyományos sajtolási eljárások mellett számos speciális technika is létezik, amelyek egyedi igényekre és alkalmazásokra lettek kifejlesztve:

Hidroformázás (Hydroforming)

A hidroformázás egy olyan eljárás, amely során folyadéknyomást használnak a fémlemezek vagy csövek alakítására egy szerszámban. Ez a technika lehetővé teszi komplex geometriájú alkatrészek előállítását kevesebb lépésben és jobb méretpontossággal, mint a hagyományos sajtolási módszerek.

Robbantásos alakítás (Explosive Forming)

A robbantásos alakítás során robbanóanyagok által keltett nagy energiájú lökéshullámokat használnak a fémlemezek formázására. Ez az eljárás különösen alkalmas nagy méretű, komplex geometriájú alkatrészek előállítására, ahol a hagyományos módszerek nem lennének gazdaságosak vagy kivitelezhetőek.

Mágneses impulzusos alakítás (Magnetic Pulse Forming)

A mágneses impulzusos alakítás során erős, rövid ideig tartó mágneses mezőt generálnak, amely induktív erőket hoz létre a fém munkadarabban, így azt a kívánt formára alakítják. Ez a non-kontakt eljárás különösen alkalmas vékony falú alkatrészek alakítására és összeillesztésére.

A Fém Sajtolásban Használt Anyagok

A fém sajtoláshoz számos különböző fém és ötvözet használható, a választás az alkatrész követelményeitől, a gyártási költségektől és az anyag alakíthatósági tulajdonságaitól függ. A leggyakrabban használt anyagok közé tartoznak:

Acél (Steel)

Az acél a fém sajtolás egyik legelterjedtebb anyaga, köszönhetően kiváló szilárdságának, alakíthatóságának és költséghatékonyságának. Számos acélfajta létezik, amelyek különböző szén-, ötvözőanyag-tartalommal és mechanikai tulajdonságokkal rendelkeznek, így széles körű alkalmazásokhoz használhatók.

- Szénacélok: Jó szilárdság és alakíthatóság jellemzi őket, általános célú alkalmazásokhoz ideálisak.

- Ötvözött acélok: Különböző ötvözőelemek (pl. króm, nikkel, molibdén) hozzáadásával javítják az acél tulajdonságait, például a korrózióállóságot, a szilárdságot vagy a hőállóságot.

- Rozsdamentes acélok: Magas krómtartalmuknak köszönhetően kiváló korrózióállósággal rendelkeznek, ezért élelmiszeripari, orvosi és építészeti alkalmazásokban gyakoriak.

- Nagy szilárdságú acélok (HSLA): Nagyobb szilárdság mellett jó alakíthatóságot biztosítanak, így könnyebb és erősebb szerkezetek gyárthatók belőlük, például az autóiparban.

Alumínium (Aluminum)

Az alumínium könnyű, korrózióálló és jól alakítható fém, amelyet széles körben használnak a fém sajtolásban, különösen a repülőgépiparban, az autóiparban és a csomagolóiparban. Az alumíniumötvözetek különböző szilárdsági és alakíthatósági tulajdonságokkal rendelkeznek.

Réz (Copper) és Rézötvözetek (Copper Alloys)

A réz és rézötvözetei (pl. sárgaréz, bronz) jó elektromos és hővezető képességgel, valamint korrózióállósággal rendelkeznek. Kiválóan alakíthatók, ezért gyakran használják őket elektromos alkatrészek, csatlakozók és dekoratív elemek gyártásához.

Magnézium (Magnesium)

A magnézium a legkönnyebb szerkezeti fém, jó szilárdság-tömeg aránnyal rendelkezik. Bár kevésbé elterjedt, mint az acél vagy az alumínium, bizonyos alkalmazásokban, például a repülőgépiparban és a hordozható elektronikai eszközökben előnyös lehet a súlycsökkentés szempontjából.

Titán (Titanium)

A titán rendkívül erős, könnyű és korrózióálló fém, amelyet főként a repülőgépiparban, az orvosi implantátumok és a csúcstechnológiai alkalmazások területén használnak. Bár a megmunkálása költségesebb és nehezebb, kiváló tulajdonságai indokolják az alkalmazását a kritikus területeken.

Egyéb anyagok

A fent említett anyagokon kív