Miért Nélkülözhetetlen a Minőségi Dryvit Háló a Tartós Hőszigeteléshez?

A dryvit háló, más néven üvegszövet háló, a modern építőipar egyik kulcsfontosságú eleme, különösen a külső hőszigetelő rendszerek (ETICS – External Thermal Insulation Composite Systems) kialakításakor. Funkciója messze túlmutat egy egyszerű erősítő rétegen; a dryvit háló biztosítja a teljes hőszigetelő rendszer mechanikai szilárdságát, ellenállóságát a külső behatásokkal szemben, és nagymértékben hozzájárul a rendszer hosszú élettartamához. A nem megfelelő minőségű vagy rosszul beépített háló komoly problémákhoz vezethet, mint például repedések a vakolatban, a szigetelőanyag leválása, vagy akár a teljes rendszer korai tönkremenetele. Ezért kiemelten fontos, hogy a megfelelő típusú és minőségű dryvit háló kerüljön kiválasztásra és szakszerűen beépítésre.

A hőszigetelő rendszerek célja az épületek energiahatékonyságának növelése, a fűtési és hűtési költségek csökkentése, valamint a komfortérzet javítása. A dryvit háló ebben a komplex rendszerben egy olyan láthatatlan, de annál fontosabb összetevő, amely a különböző rétegek – a hőszigetelő lemezek, a ragasztóanyag és a vékonyvakolat – közötti kohéziót erősíti meg. Megakadályozza a hőingadozás, a szélnyomás és egyéb mechanikai hatások okozta feszültségek károsító hatásait. Egy jól megválasztott és szakszerűen beépített dryvit háló évtizedekre biztosíthatja a homlokzat esztétikus megjelenését és a hőszigetelő rendszer kifogástalan működését.

A Dryvit Háló Különböző Típusai és Műszaki Paraméterei

A piacon számos különböző típusú és tulajdonságú dryvit háló érhető el, amelyek mindegyike speciális igényekhez és alkalmazási területekhez igazodik. A választás során figyelembe kell venni a hőszigetelő rendszer specifikációit, a homlokzat várható terhelését, valamint a beépítés körülményeit. A legfontosabb műszaki paraméterek közé tartozik a háló anyaga, a szövetsűrűség (gramm/négyzetméter), a szemsűrűség (szem/négyzetcentiméter), a szakítószilárdság (N/mm), valamint az alkáliállóság.

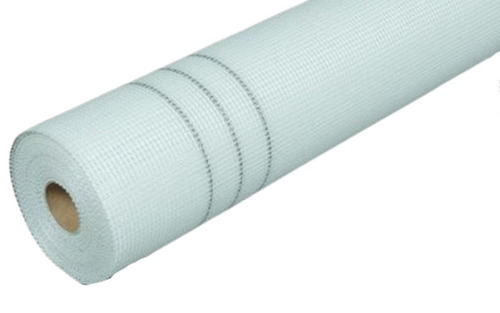

Üvegszövet Háló: A Legelterjedtebb Választás

Az üvegszövet háló a leggyakrabban használt típus a dryvit rendszerekben. Kiváló szakítószilárdsággal, rugalmassággal és alkáliállósággal rendelkezik. Az alkáliállóság különösen fontos, mivel a ragasztóanyagok és a vakolatok lúgos kémhatásúak lehetnek, ami károsíthatja a nem megfelelően kezelt üvegszálakat. A minőségi üvegszövet hálók speciális bevonattal vannak ellátva, amely biztosítja a hosszú távú ellenállóságot a kémiai hatásokkal szemben.

Különböző Szövetsűrűségek és Alkalmazási Területek

Az üvegszövet hálók különböző szövetsűrűséggel (tömeg/terület) készülnek, amelyet általában gramm/négyzetméterben (g/m²) adnak meg. A leggyakoribb szövetsűrűségek a következők:

- Könnyű hálók (kb. 145-160 g/m²): Általános célú felhasználásra, sima felületeken alkalmazhatók. Jó alapot biztosítanak a vékonyvakolat számára.

- Közepesen erős hálók (kb. 160-200 g/m²): Nagyobb mechanikai igénybevételnek kitett felületeken, például lábazatoknál vagy ablak- és ajtónyílások környékén ajánlottak.

- Erősített hálók (200 g/m² felett): Különösen nagy terhelésnek kitett területeken, például ütésálló rendszereknél vagy ahol fokozott a sérülés veszélye, szükséges a használatuk.

A szövetsűrűség mellett a szemsűrűség is fontos paraméter, amely a háló szövésének finomságát jelzi. A finomabb szövésű hálók általában jobb felületet biztosítanak a vakolat számára.

Szakítószilárdság és Rugalmasság

A dryvit háló szakítószilárdsága meghatározza, hogy mekkora húzóerőt képes elviselni szakadás nélkül. Ez az érték kulcsfontosságú a repedések megelőzésében. A rugalmasság pedig lehetővé teszi, hogy a háló felvegye a különböző rétegek közötti mozgásokat és feszültségeket anélkül, hogy károsodna.

Speciális Dryvit Hálók Különleges Igényekhez

Az általános célú üvegszövet hálók mellett léteznek speciális dryvit hálók is, amelyek bizonyos egyedi követelményeknek felelnek meg:

- Öntapadós hálók: A beépítést könnyítik meg, különösen a nehezen hozzáférhető helyeken vagy kisebb felületeken.

- Sarokerősítő hálók: Előre formázott elemek, amelyeket az épületek sarkainál és éleinél használnak a mechanikai védelem és a pontos vakolatképzés érdekében.

- Lábazati hálók: Fokozottan ellenállóak a nedvességgel és a mechanikai sérülésekkel szemben, mivel a lábazat a leginkább kitett része az épületnek.

- Ütésálló hálók: Különösen nagy szövetsűrűséggel és szakítószilárdsággal rendelkeznek, például iskolák, sportlétesítmények vagy földszinti homlokzatok védelmére.

A Dryvit Háló Méretezése és Szükségletének Kiszámítása

A megfelelő mennyiségű dryvit háló beszerzése elengedhetetlen a zökkenőmentes munkavégzéshez és a költségek optimalizálásához. A háló általában tekercsben kerül forgalomba, különböző szélességekben és hosszúságokban. A leggyakoribb tekercshosszak az 50 méter és a 100 méter, a szélességek pedig általában 1 méter körül vannak.

A Felület Mérésének Fontossága

A szükséges dryvit háló mennyiségének pontos kiszámításához először meg kell mérni a szigetelni kívánt felületet. Vegyük figyelembe az összes falfelületet, beleértve a nyílások (ablakok, ajtók) körüli részeket is. A nyílások méretét általában nem vonják le a teljes felületből, mivel a hálót ezeken a területeken is be kell hajtani és rögzíteni a sarkok erősítése érdekében.

A Szükséges Hálómennyiség Kiszámítása

A lemért falfelület nagyságához hozzá kell adni a toldásoknál és az átlapolásoknál szükséges ráhagyást. A dryvit háló csíkjait legalább 10 cm-rel át kell fedni egymással a megfelelő szilárdság biztosítása érdekében. Ezenkívül a sarkoknál és az éleknél is szükség van ráhagyásra a háló megfelelő rögzítéséhez és a repedések elkerüléséhez.

Egy egyszerű képlet a szükséges háló mennyiségének becslésére:

Szükséges hálóhossz (méter) = (Szigetelt felület területe (m²) / Tekercsszélesség (m)) + Ráhagyás (általában a teljes hossz 10-15%)

Például, ha egy 100 m²-es felületet szeretnénk szigetelni 1 méter széles hálóval, akkor a szükséges hálóhossz körülbelül 100 m + (100 m * 0.15) = 115 méter lesz.

Tippek a Gazdaságos Anyagfelhasználáshoz

- Tervezzük meg előre a hálózást: Gondoljuk át, hogyan tudjuk a legkevesebb vágással és hulladékkal felvinni a hálót.

- Használjunk megfelelő méretű tekercseket: Nagyobb felületekhez érdemesebb hosszabb tekercseket választani a kevesebb toldás érdekében.

- Ne spóroljunk a ráhagyással: A megfelelő átlapolás és a sarkok erősítése elengedhetetlen a tartós eredményhez.

A Dryvit Háló Beépítésének Lépései: Szakértői Útmutató

A dryvit háló szakszerű beépítése kulcsfontosságú a hőszigetelő rendszer megfelelő működése és hosszú élettartama szempontjából. A beépítés során gondosan kell eljárni, betartva a gyártói előírásokat és a szakmai irányelveket.

Előkészítő Munkálatok

- A felület előkészítése: A hőszigetelő lemezeknek tisztának, száraznak és stabilnak kell lenniük. A nagyobb egyenetlenségeket ki kell egyenlíteni.

- A ragasztó felhordása: A ragasztóanyagot egyenletesen kell felhordani a hőszigetelő lemezekre, általában a teljes felületen vagy pont-perem módszerrel, a gyártói utasításoknak megfelelően.

- A hőszigetelő lemezek rögzítése: A lemezeket szorosan egymás mellé kell illeszteni, ügyelve a hézagok minimalizálására. Szükség esetén mechanikai rögzítőelemeket is használni kell.

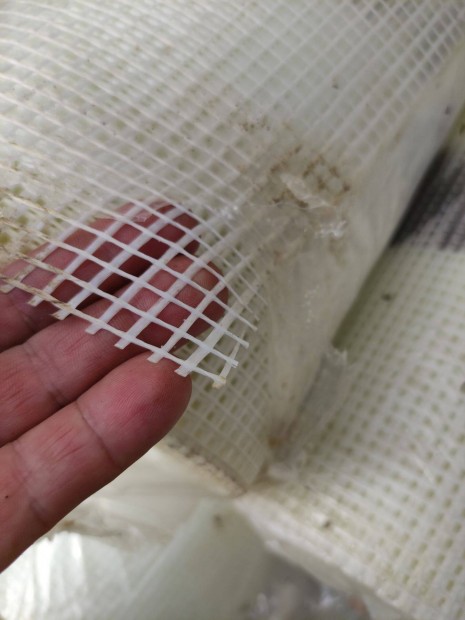

A Dryvit Háló Beágyazása a Ragasztóba

- A háló méretre vágása: A dryvit hálót a szükséges méretre kell vágni, figyelembe véve a 10 cm-es átlapolásokat.

- A háló behelyezése a friss ragasztóba: A hálót a még nedves ragasztóanyagba kell belefektetni, ügyelve arra, hogy ne gyűrődjön és ne maradjon alatta levegő.

- A háló átdolgozása: Egy simító segítségével a hálót teljesen be kell ágyazni a ragasztóba, úgy hogy az a ragasztó felszínétől kb. 1-2 mm-re legyen. A háló nem lehet közvetlenül a hőszigetelő lemezen, és nem lóghat ki a ragasztóból.

- A sarkok és élek erősítése: Az épület sarkainál és éleinél, valamint az ablak- és ajtónyílásoknál sarokerősítő profilokat vagy hálódarabokat kell beépíteni a repedések megelőzése érdekében. A hálót ezeken a kritikus pontokon át kell vezetni és megfelelően rögzíteni.

A Ragasztó Száradása és a További Lépések

A ragasztórétegnek a beágyazott dryvit hálóval együtt a gyártói előírásoknak megfelelő ideig kell száradnia. Ez az időjárási körülményektől és a használt ragasztó típusától függően változhat (általában 24-48 óra). A ragasztó teljes szárad